Technik, Energie und Nachhaltigkeit

Kurs: Technik, Energie und Nachhaltigkeit | OnCourse UB

-

-

Energieintensive Branchen

Energieintensive Branchen stehen gegenwärtig vor den größten Herausforderungen der Transformation der Energiewirtschaft. Der hohe fossile Energieverbrauch korreliert mit einer hohen THG-Emission.

- Der Industriesektor stieß im Jahr 2023 über 101 Millionen Tonnen CO2-äquivalente Treibhausgasemissionen aus.

- Die Branche "Eisen und Stahl" machte mit etwa 31 Prozent den größten Anteil an den gesamten Industrieemissionen aus - das entspricht rund 32,5 Mio. t CO2e.

- An dritter Stelle stehen die Zementwerke,

- die Chemische Industrie folgt an vierter Stelle.

Abb.: Anteile der einzelnen Branchen an den Emissionen des Industriesektors im Jahr 2023 sowie absolute Emissionen.

(Quelle: Umweltbundesamt/Deutsche Emissionshandelsstelle (2024): Emissionssituation im Europäischen Emissionshandel 2023. Emissionshandelspflichtige stationäre Anlagen und Luftverkehr in Deutschland, S.15, URL: https://www.dehst.de/SharedDocs/downloads/DE/publikationen/VET-Bericht-2023.pdf?__blob=publicationFile&v=2)

In der Vergangenheit wurde viel in die Energieeinsparung durch Effizienzsteigerung investiert. Beispiele sind die Nutzung von Ersatzbrennstoffen in der Zementindustrie (z.B. hochkalorische Abfälle, Altreifen) oder die hausinterne Prozessdampferzeugung auf der Basis der Verbrennung von Reststoffen der chemischen Industrie. Eine Folge der Energiekrise durch den Russischen Angriffskrieg in der Ukraine, aber auch den Reduktionszielen laut Klimaschutzgesetz ,ist die Technologieentwicklung in Richtung Elektrifizierung (Glasindustrie) und die Nutzung von Grünem Wasserstoff (Stahlindustrie).

-

Transformation von Stahl-, Zement- und Chemie-Industrie

Transformation von Stahl-, Zement- und Chemie-IndustrieEs bestehen große Herausforderungen in der Technischen Umstellung auf eine grüne Stahlerzeugung, grüner werdenden Zementerzeugung mit CO2-Abscheidung, z.B. durch das Oxyfuel Verfahren, und einer regenerativ und biobasiert produzierenden chemischen Industrie. Der Übergang wird Jahrzehnte in Anspruch nehmen und große Investitionen erfordern. Staatliche Klimaschutzinstrumente wie der Treibhausgasemissionshandel und CO2-Steuern können diesen Übergang beschleunigen, laufen aber Gefahr, dass Produktionsstandorte im Ausland attraktiver werden und Arbeitsplätze in Deutschland verloren gehen.

Zum anderen ist das Beschaffungsrisiko für fossile Energierohstoffe, z.B. Erdgas, in den letzten Jahren erheblich gestiegen. Während der letzten Russland-Ukrainekrieg-Gaskrise wurden in Deutschland Optionen der elektrischen Energieversorgung von Hochtemperaturprozessen, z.B. bei der Glasherstellung, analysiert.

Glasindustrie

Laut dem "Bundesverband Glasindustrie e.V. BV-Glas" deckt die Glasindustrie derzeit etwa 75 Prozent des Gesamtenergiebedarfs durch Erdgas ab. Zwei Transformationspfade werden gegenwärtig erforscht: die Elektrifizierung der Schmelzwannen auf Basis von Grünstrom und der Einsatz von grünem Wasserstoff. Flachglas wird in Europa meist in regenerativen Querbrennerwannen produziert, in denen das Gemenge bei Prozesstemperaturen von rund 1.650 Grad Celsius geschmolzen wird. Hier werden die größten technischen Chancen durch den Einsatz von grünem Wasserstoff gesehen. In den laufenden Forschungsprojekten in der Glasindustrie ist eine Klimaneutralität bis 2030 anvisiert.

Hindernisse

Hauptbegrenzender Faktor für die Transformation der genannten Produktionsverfahren ist bisher die Knappheit von verfügbarem grünem Strom für die Elektrolyse zu grünem Wasserstoff. Neben der Beschleunigung der Standortgenehmigung wird ein Wasserstoffimport aus dem Ausland unvermeidbar. Ein anderes Hindernis zum Erreichen der Klimaneutralität bestimmter Branchen sind die nicht vermeidbaren Rohstoff-bedingten CO2-Emissionen biogener Rohstoffe, wie etwa Kalkstein für die Zementherstellung, dessen Verarbeitung auch bei klimaneutraler Prozessenergie Rohstoff-bedingtes CO2 freisetzt.

In der sogenannten RESCUE-Studie des Umweltbundesamtes (2019) werden verschiedene Zukunftsszenarien gerechnet, diese weisen zwischen 8,1 Mio. t und 18,7 Mio. t verbleibende Rohstoff-bedingte CO2-Emissionen aus der Zement-, Kalk- und Glasherstellung aus, auch wenn die Prozessenergie komplett CO2-frei wäre.

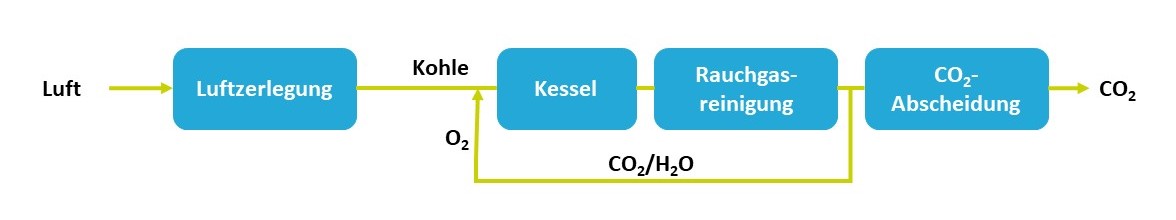

Oxyfuel-Verfahren

Deshalb bedarf es in der Zementindustrie zusätzlicher CO2-Abscheideverfahren, beispielsweise mit dem Oxyfuel-Verfahren. Bei dem Oxyfuel-Verfahren wird statt der Umgebungsluft reiner Sauerstoff in den Verbrennungsprozess des Zementofens eingespeist. Der dafür benötigte Sauerstoff stammt aus der Elektrolyse und wird verflüssigt in Tanks am Zementwerk vorgehalten. Im Ergebnis entsteht beim Oxyfuel-Verfahren im Zementofen hochreines CO2.

Abb.: Oxyfuel-Verfahren

Das abgeschiedene CO2 kann als Rohstoff in der Methanol-Synthese oder zur Produktion von Grundstoffen (wie Polymeren) genutzt werden.

Die Inbetriebnahme der ersten großtechnischen Oxyfuel-Ofenanlage in Mergelstetten in Baden-Württemberg (CO2-Abscheide-Projekt „catch4climate“) wird voraussichtlich im ersten Quartal 2025 stattfinden. Ein weiteres großes Forschungsprojekt hierzu läuft derzeit im Zementwerk Lägerdorf in Schleswig-Holstein. Das Werk will bis 2029 eines der weltweit ersten Net-Zero-Zementwerke werden. Im Projekt ist die Herstellung einer breiten Produktpalette von e-fuels, e-chemicals und e-methanol geplant.

Elektrolyse

Insbesondere die Elektrolyse zur Herstellung von grünem Wasserstoff erfordert hohe Investitionen, da gegenwärtig CO2-Vermeidungskosten noch sehr kostenintensiv ist. In den letzten Jahren wurden durch die chemische Industrie eine Reihe von Pilotanlagen für das chemische Recycling von gemischten Kunststoffabfällen und Altreifen gefördert. Ziel ist der Ersatz der herkömmlichen Erdöl-basierten Polymerproduktion durch die erzeugten Sekundäröle bzw. sonstigen Sekundärrohstoffe (Reifenproduktion, Sekundärruß).

Die CO2-Vermeidungskosten liegen im Bereich der chemischen Industrie und bei der Elektrolyse besonders hoch. Es sind aber deutliche Skaleneffekte durch den weltweiten Aufbau von Elektrolyseanlagen zu erwarten.

-