In Bioraffinerie-Projekten wurde in den

vergangenen 15 Jahren erfolgreich technisch dargestellt, dass sich eine große

Bandbreite an Plattformchemikalien herstellen lassen, die für alle klassischen

chemischen Synthesewege geeignet sind. Besonders interessant sind die

Ligno-Zellulose-Bioraffinerien, die Abfallholz verarbeiten können und aus dem

im Holz enthaltenen Lignin, der Zellulose und Hemizellulose eine Reihe von

Rohstoffsubstituten herstellen können. Der Rohstoff bzw. Reststoff Holz hat bei

den nachwachsenden Rohstoffen den entscheidenden Vorteil, dass er nahezu keine Landnutzungskonkurrenz

verursacht, wenn vorwiegend Abfallholz und Holz aus der Landschaftspflege

verwendet wird. Bioraffinerien ermöglichen die Erzeugung von Biokunststoffen

auf der Basis von Stärke, Zellulose oder biogenen Ölen. Gegenwärtig gibt es

noch kein passendes Sammel- und Sortiersystem für Biokunststoffe, dieses wird

aber im Rahmen der Forderungen an eine zirkuläre Bioökonomie zusehends

eingefordert.

In Bioraffinerie-Projekten wurde in den

vergangenen 15 Jahren erfolgreich technisch dargestellt, dass sich eine große

Bandbreite an Plattformchemikalien herstellen lassen, die für alle klassischen

chemischen Synthesewege geeignet sind. Besonders interessant sind die

Ligno-Zellulose-Bioraffinerien, die Abfallholz verarbeiten können und aus dem

im Holz enthaltenen Lignin, der Zellulose und Hemizellulose eine Reihe von

Rohstoffsubstituten herstellen können. Der Rohstoff bzw. Reststoff Holz hat bei

den nachwachsenden Rohstoffen den entscheidenden Vorteil, dass er nahezu keine Landnutzungskonkurrenz

verursacht, wenn vorwiegend Abfallholz und Holz aus der Landschaftspflege

verwendet wird. Bioraffinerien ermöglichen die Erzeugung von Biokunststoffen

auf der Basis von Stärke, Zellulose oder biogenen Ölen. Gegenwärtig gibt es

noch kein passendes Sammel- und Sortiersystem für Biokunststoffe, dieses wird

aber im Rahmen der Forderungen an eine zirkuläre Bioökonomie zusehends

eingefordert.

Große Herausforderungen bestehen bezüglich einer

klimaneutralen Gesellschaft gegenwärtig noch bei der Erhöhung der Effizienz der

Gebäudeenergienutzung (energetische Sanierung), Wärmewende und in der Transformation der Mobilität.

Die Elektromobilität ist für den PKW-Individualverkehr die geeignete

zukunftsfähige Technologie. Um die Nachhaltigkeit der Elektromobilität weiter zu

erhöhen, werden gegenwärtig Batterierecyclingverfahren optimiert, die bis zu

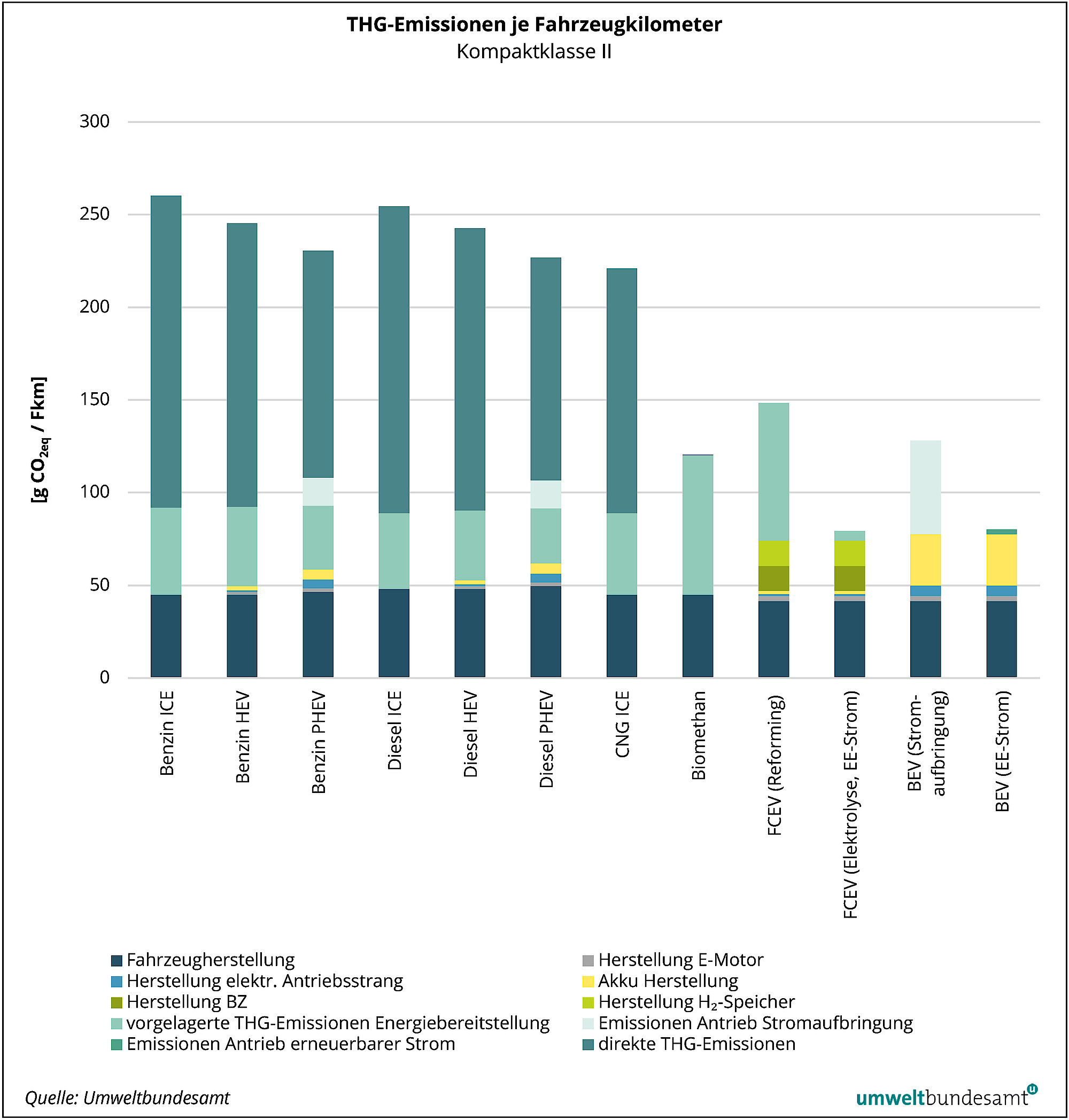

95% an Rückgewinnung der Batterierohstoffe ermöglichen. Ökobilanzen zeigen die ökologische

Vorteilhaftigkeit der E-Mobilität im Individualverkehr.

Große Herausforderungen bestehen bezüglich einer

klimaneutralen Gesellschaft gegenwärtig noch bei der Erhöhung der Effizienz der

Gebäudeenergienutzung (energetische Sanierung), Wärmewende und in der Transformation der Mobilität.

Die Elektromobilität ist für den PKW-Individualverkehr die geeignete

zukunftsfähige Technologie. Um die Nachhaltigkeit der Elektromobilität weiter zu

erhöhen, werden gegenwärtig Batterierecyclingverfahren optimiert, die bis zu

95% an Rückgewinnung der Batterierohstoffe ermöglichen. Ökobilanzen zeigen die ökologische

Vorteilhaftigkeit der E-Mobilität im Individualverkehr.

Beispiel

Die aktuelle Studie im Auftrag des Umweltbundesamtes „Analyse der Umweltbilanz von Kraftfahrzeugen mit alternativen Antrieben oder Kraftstoffen auf dem Weg zu einem treibhausgasneutralen Verkehr" zeigt die ökologische Vorteilhaftigkeit des Elektro-PKW: „Das geringste Treibhauspotenzial von 140 g CO

2eq pro Kilometer weist der Elektro-Pkw (mit 55 kWh Akku) auf, der mit Netzstrom fährt. Er liegt … um 41 % unter dem Benzin-Pkw.“(Umweltbundesamt, 2024: S. 103).

(Grafik: © Umweltbundesamt Österreich (2024), URL: https://www.umweltbundesamt.at/news210427)

(Grafik: © Umweltbundesamt Österreich (2024), URL: https://www.umweltbundesamt.at/news210427)

Alternative

Kraftstoffe

Etwas anders gestaltet sich das Bild zu den geeigneten zukunftsfähigen

Antriebsarten für den LKW-, Schwerlast- und Fernstreckenverkehr, Schiffscargo,

Kreuzfahrten und den Flugverkehr. Ziel ist es, auf erneuerbarer Basis Kraftstoffe

herzustellen, die sich in größerem Umfang speichern lassen, um Langstrecken zu

ermöglichen. Die Kraftstoffe können aus unterschiedlichen Ausgangsmaterialien

hergestellt werden, gasförmig oder flüssig sein.

Etwas anders gestaltet sich das Bild zu den geeigneten zukunftsfähigen

Antriebsarten für den LKW-, Schwerlast- und Fernstreckenverkehr, Schiffscargo,

Kreuzfahrten und den Flugverkehr. Ziel ist es, auf erneuerbarer Basis Kraftstoffe

herzustellen, die sich in größerem Umfang speichern lassen, um Langstrecken zu

ermöglichen. Die Kraftstoffe können aus unterschiedlichen Ausgangsmaterialien

hergestellt werden, gasförmig oder flüssig sein.

Ein Syntheseweg, der bereits einen hohen technology

readiness level (= Technologie-Reifegrade in einer Skala von 1 bis 9) erreicht

hat, ist die Herstellung synthetischer Kraftstoffe. Die Verfahren werden

Power-to-Liquid-Verfahren (PtL) genannt, weil mit dem Hintergrund der Nutzung

von Erneuerbaren Energien in der Regel eine Elektrolyse zur Herstellung von

Wasserstoff betrieben wird. Beim PtL-Verfahren erfolgt dann die Zusammenführung des Wasserstoffs (aus der Elektrolyse) mit CO2 (aus der Abscheidung, aus dem Direct

Air Capture) zu einem Synthesegas.

Durch weitere Prozessschritte kann ein Kerosin- oder Diesel-ähnlicher

Treibstoff hergestellt werden. Die Herstellung von Flüssigkraftstoffen aus

Synthesegas kann auf drei chemischen Wegen erfolgen: Fischer-Tropsch-Synthese, Methanol-Synthese

und Alkohol-Synthese (Ethanol, Propanol, Butanol). Eine andere Möglichkeit,

nachwachsende Rohstoffe zu Kerosin zu verarbeiten, basiert in der Ernte von

Algen in einer Algenbioraffinerie. Mit dem Ausbau der Wasserstoffwirtschaft

wird zunehmend auch der direkte Wasserstoffantrieb in Bahnen und Bussen

getestet. Die genannten Verfahren befinden sich im Pilotstadium.